Montagewerkzeugvorrichtungen

Anfrage absenden

Leistungsvorteile von Xincheng-Montagewerkzeugvorrichtungen

1.Präzisionspositionierungssystem: „Referenzgarantie“ mit millimetergenauer Genauigkeit

Die Positionierungskomponenten bestehen aus hochharten Legierungsmaterialien (z. B. 40Cr vergütet, mit einer Oberflächenhärte von HRC50–55) und sind präzise geschliffen. Die Maßtoleranzen der Positionierungsstifte und Positionierungsblöcke werden auf ±0,01 mm kontrolliert. Ausgestattet mit einer in mehrere Richtungen einstellbaren Positionierungsstruktur unterstützt es Feinabstimmungsabschnitte für die X-/Y-/Z-Achsen und Drehrichtungen, die die kleinsten Maßabweichungen verschiedener Komponentenchargen präzise anpassen können. Bei komplexen Werkstücken wie gekrümmten und geneigten Flächen wird ein profilierendes Positionierungsdesign angewendet, um sicherzustellen, dass die Positionierungsfläche 100 % Kontakt mit der Werkstückoberfläche hat und so Verschiebungsabweichungen während des Montageprozesses effektiv vermieden werden. Die Montagegenauigkeit wird stabil im Bereich von 0,02–0,05 mm kontrolliert, was der Montagegenauigkeit der manuellen Montage weit überlegen ist.

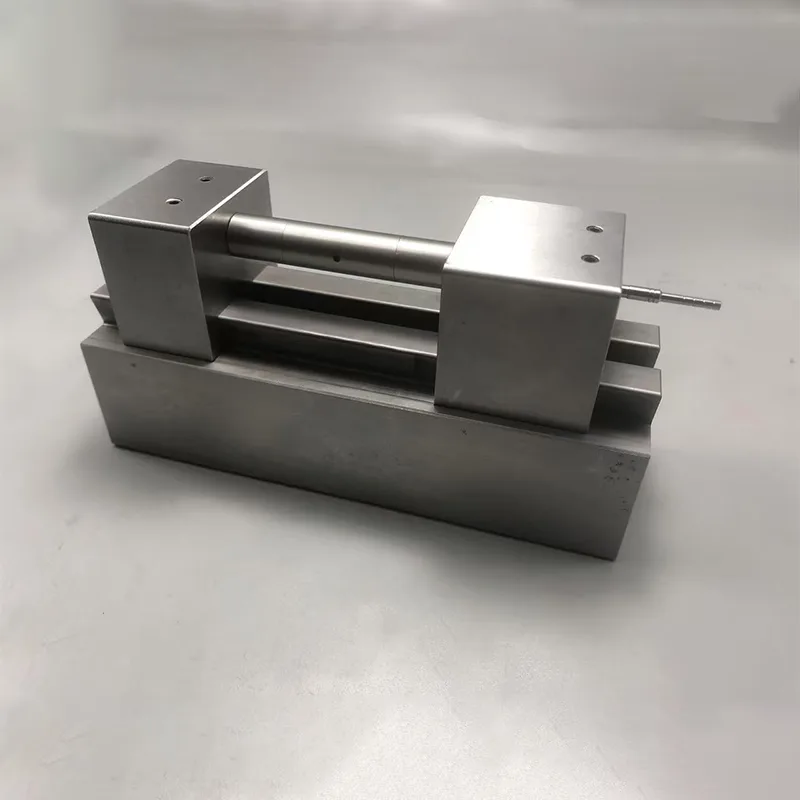

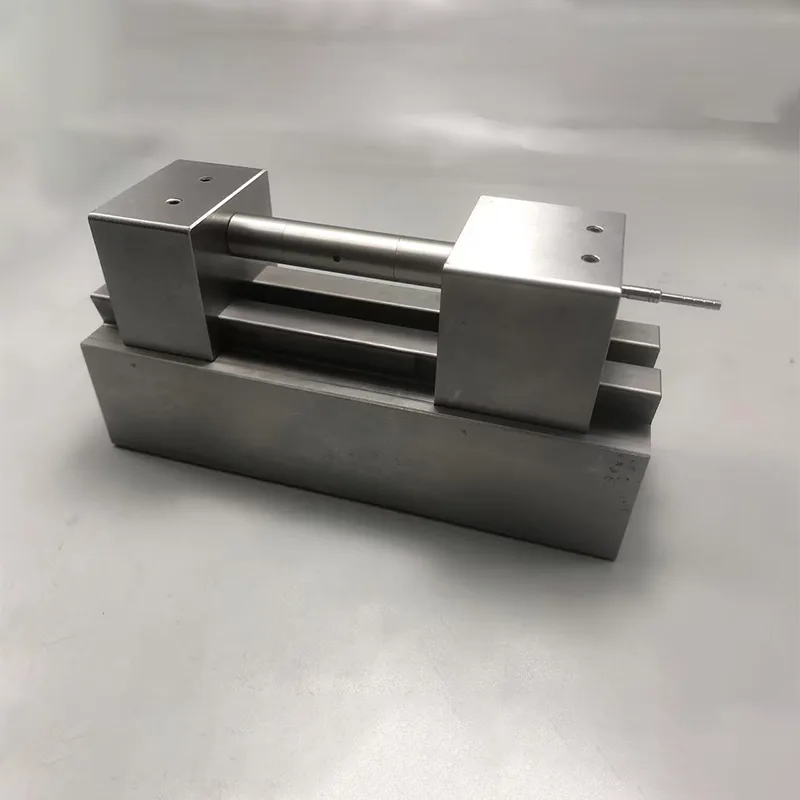

2. Intelligente Spannvorrichtung: Die „Balance-Technik“ aus Sicherheit und Flexibilität

Es verfügt über Multi-Power-Spannmodi wie pneumatisch, hydraulisch oder elektrisch. Die Spannkraft kann entsprechend den Materialeigenschaften des Werkstücks angepasst werden (Bereich 50–5000 N). Es ist mit einem Drucksensor ausgestattet, der eine Echtzeit-Rückmeldung über den Spannstatus liefert. Wenn der Kraftwert den sicheren Bereich überschreitet, stoppt er automatisch und gibt einen Alarm aus, um eine Beschädigung des Werkstücks zu verhindern. Der Klemmmechanismus verfügt über ein reaktionsschnelles Design, wobei der Klemm-/Lösevorgang nicht länger als 0,3 Sekunden dauert. In Kombination mit der ineinandergreifenden Steuerlogik kann ein synchrones Spannen an mehreren Stationen erreicht werden, wodurch die Nebenbetriebszeit erheblich verkürzt wird. Für empfindliche oder dünnwandige Teile werden flexible Spannpolster (z. B. Polyurethan- oder Nylonmaterialien) bereitgestellt, um die Zuverlässigkeit der Klemmung zu gewährleisten und gleichzeitig Oberflächenkratzer oder Verformungen des Werkstücks zu verhindern.

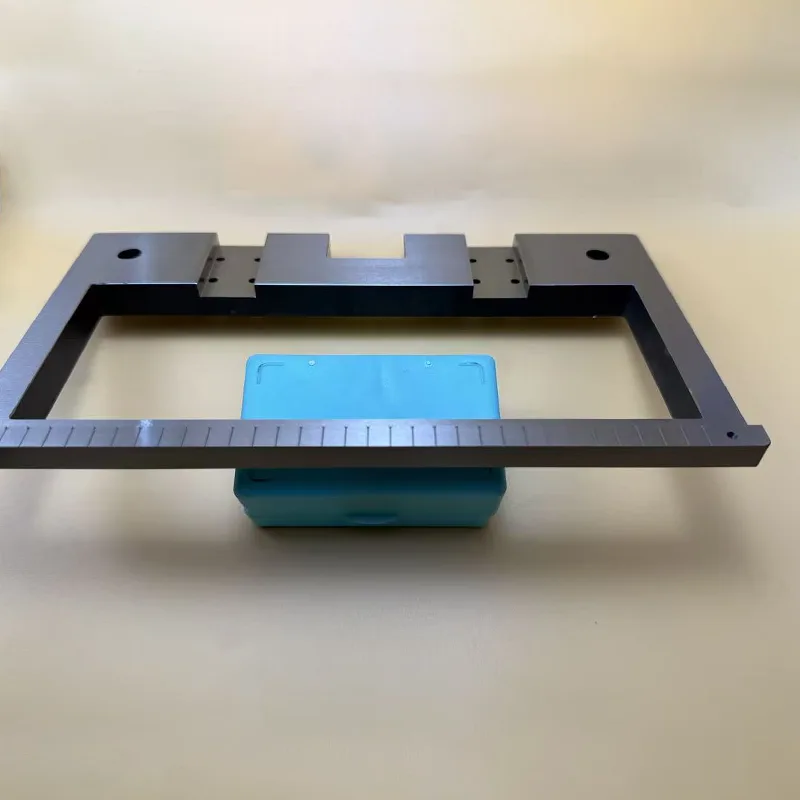

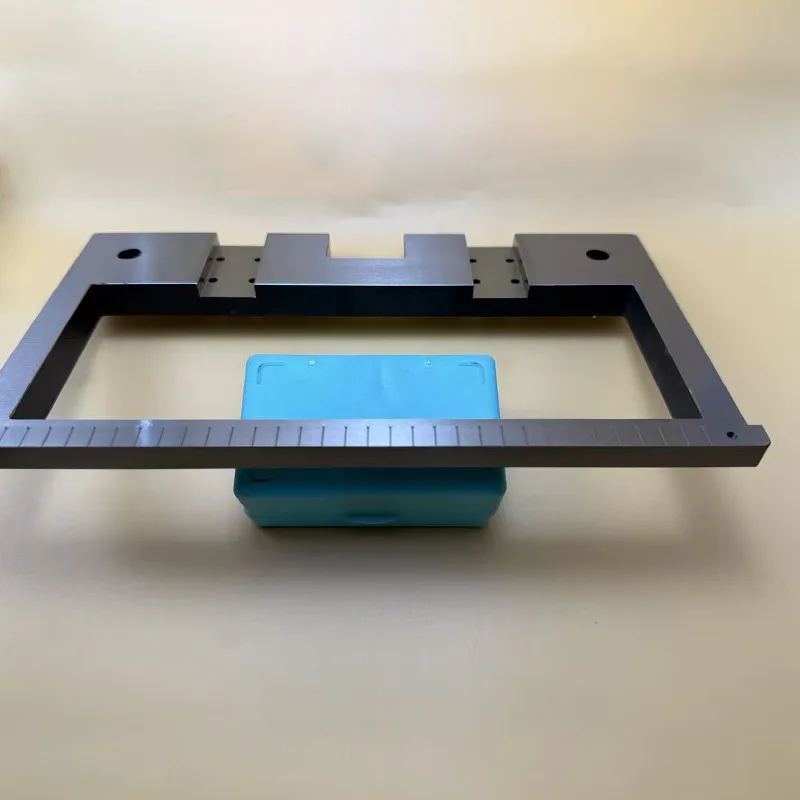

3. Modularer Aufbau: „Produktionsflexibilität“ für schnelle Anpassung

Der Hauptrahmen besteht aus Aluminiumprofilen oder einer geschweißten Struktur aus Kohlenstoffstahl und wird einer Alterungsbehandlung unterzogen, um Spannungen zu beseitigen und sicherzustellen, dass es bei längerem Gebrauch zu keiner Verformung kommt. Die wichtigsten Funktionskomponenten (Positionierungsblöcke, Spannzylinder, Führungshülsen) verfügen über ein standardisiertes Schnittstellendesign, das eine schnelle Demontage und einen schnellen Austausch ermöglicht. Der Werkzeugwechsel für verschiedene Produkte kann innerhalb von 30 Minuten abgeschlossen werden, wodurch die Produktionsanforderungen kleiner Chargen und mehrerer Sorten erfüllt werden. Gleichzeitig verfügt das Framework über Erweiterungsschnittstellen, über die entsprechend den Upgrade-Anforderungen des Produktionsprozesses Funktionsmodule wie Erkennungssensoren und automatische Zuführmechanismen hinzugefügt werden können, wodurch eine nahtlose Verbindung zwischen „Werkzeug und Produktionslinie“ erreicht wird.

4. Humanisierung und Sicherheit: Ein „Sicherheitsnetz“, um die Hemmschwelle für den Einsatz zu senken

Die Anordnung der Werkzeuge folgt dem Prinzip der „Ergonomie“, wobei die Arbeitshöhe im Bereich von 750–900 mm geregelt wird. Der Spannvorgang erfolgt über Fußschalter oder Touch-Tasten, wodurch wiederholte Aktionen wie Bücken und Anheben der Hände reduziert und die Arbeitsintensität der Arbeiter verringert werden. Ausgestattet mit doppeltem Sicherheitsschutz: Auf mechanischer Ebene wird eine Verriegelungsvorrichtung gegen Fehlbedienungen eingesetzt. Wenn das Werkstück nicht positioniert ist, kann der Spannmechanismus nicht gestartet werden. Auf der elektrischen Ebene werden Not-Aus-Taster sowie Ton- und Lichtalarmgeräte eingesetzt, um bei ungewöhnlichen Situationen eine schnelle Reaktion zu gewährleisten. Die Oberfläche des Werkzeugs ist mit einer elektrostatischen Pulverbeschichtung versehen, die ölbeständig und rostfrei ist. Darüber hinaus sind die Ecken und Kanten mit bogenförmigen Übergängen gestaltet, um die Gefahr von Stößen und Kratzern während des Betriebs zu vermeiden.

5. Haltbarkeit und Wartungsfreundlichkeit: „Langfristige Wirksamkeit“ zur Reduzierung der Nutzungskosten

Die wichtigsten beweglichen Teile (wie Führungswellen und Zylinderkolben) verwenden importierte Dichtungen und Schmierfett, die verschleißfest und alterungsbeständig sind. Unter normalen Nutzungsbedingungen kann die Lebensdauer der Kernkomponenten mehr als eine Million Mal betragen. Die Werkzeuge sind mit Zentralschmierschnittstellen und Fenstern zur Ölstandsüberwachung ausgestattet. Bei der regelmäßigen Wartung muss lediglich Fett nachgefüllt werden, ohne dass eine aufwändige Demontage erforderlich ist. Bei den gefährdeten Teilen (z. B. Fixierstifte und Klemmplatten) handelt es sich allesamt um standardisiertes Zubehör, das bequem zu erwerben und auszutauschen ist und Wartungskosten und Ausfallzeiten erheblich reduziert.

Anwendungsbereiche für Montagewerkzeugvorrichtungen

Im Bereich der Automobilfertigung: Es eignet sich für die Montage von Schlüsselkomponenten wie Motorblöcken, Getriebegehäusen und Fahrwerksbaugruppen, um eine präzise Presspassung und Positionierung von Lagern, Zahnrädern und Dichtungen zu erreichen, die Montagegenauigkeit des Antriebssystems sicherzustellen und das Risiko späterer Ausfälle zu verringern.

Im Luft- und Raumfahrtbereich: Wir bieten maßgeschneiderte Positionierungs- und Spannlösungen für hochpräzise Werkstücke wie Flugzeugtriebwerksblätter und Rumpfstrukturkomponenten und erfüllen dabei strenge Montagetoleranzanforderungen (≤0,01 mm), um die Flugsicherheit von Flugzeugen zu gewährleisten.

Im Bereich Elektronik und Elektrogeräte: Es eignet sich für die Montage von Mobiltelefonrahmen, Computer-Motherboards und neuen Energiebatteriekomponenten. Es verfügt über eine flexible Klemmung und präzise Führung, um Schäden an elektronischen Bauteilen zu verhindern und die Erfolgsquote nachfolgender Prozesse wie Oberflächenmontagetechnik (SMT) und Löten zu verbessern.

Im Bereich Baumaschinen: Für große Strukturbauteile wie Baggerschaufeln und Laderrahmen bieten wir Verbindungswerkzeuge mit mehreren Stationen an, um standardisierte Vorgänge in Prozessen wie dem Anziehen von Schrauben und der Positionierung von Schweißnähten zu erreichen und so die Montageeffizienz um mehr als 30 % zu steigern.

Maßgeschneiderte Dienstleistungen und technischer Support

Xincheng bietet einen kompletten Prozessservice an, der „Anforderungsanalyse – Lösungsdesign – Prototypenproduktion – Massenproduktion – After-Sales-Wartung“ umfasst. Das technische Team kann 3D-Modellierungen und Simulationsanalysen auf der Grundlage der vom Kunden bereitgestellten Werkstückzeichnungen, Montageprozesse und Produktionszyklusanforderungen durchführen und Probleme wie Montagestörungen und Positionierungsabweichungen im Voraus vermeiden. Nach der Lieferung werden professionelle Techniker für die Installation, Inbetriebnahme und Betriebsschulung vor Ort bereitgestellt. Außerdem werden ein 12-monatiger kostenloser Garantieservice, lebenslanger technischer Support und Zubehörlieferungen angeboten, um die langfristige Anpassung der Montagewerkzeugvorrichtungen an den Produktionsprozess sicherzustellen.