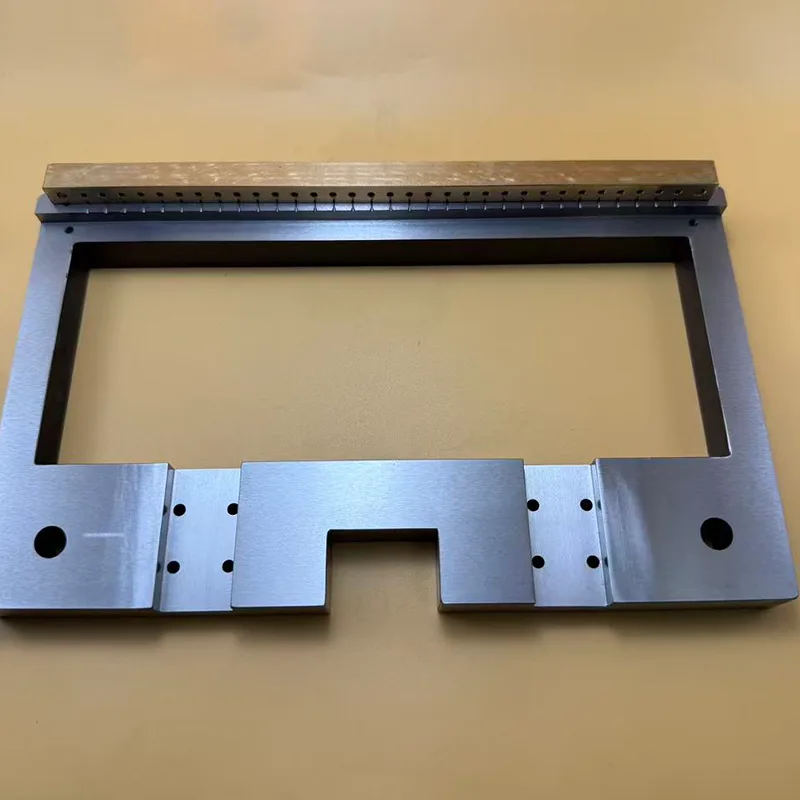

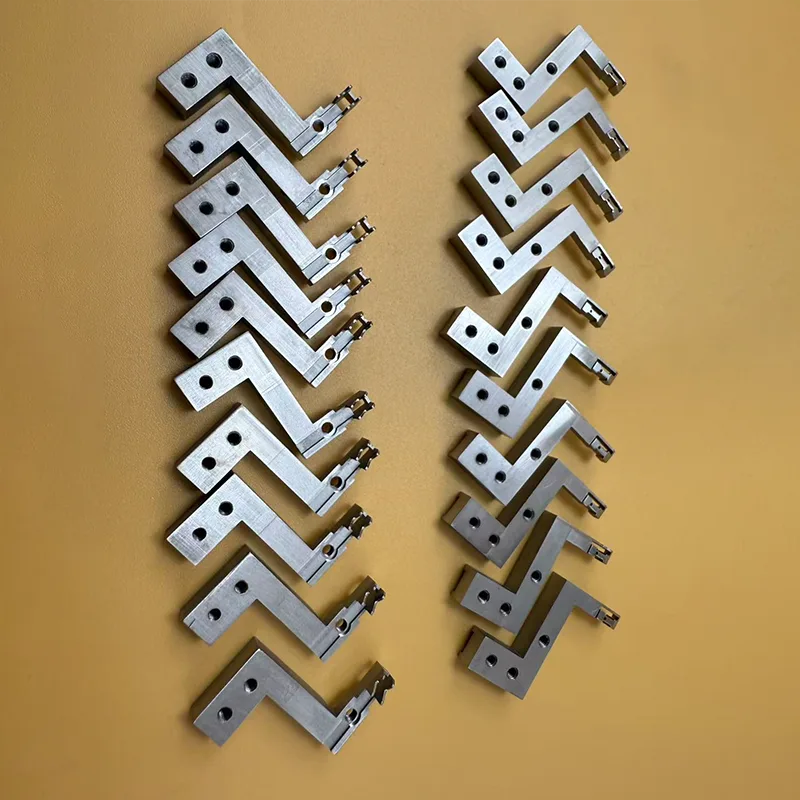

CNC-Präzisionskomponenten

Anfrage absenden

Was sind die Kernproduktmerkmale von Precision Components?

Xincheng ist ein professioneller Hersteller und Lieferant von CNC-Bearbeitungen in China. Wir verfügen über eine eigene Fabrik und versorgen Sie mit hochwertigen CNC-Präzisionskomponenten.

1. Hochpräzise Fertigung mit Fehlern gegen Null

Mithilfe fortschrittlicher Ausrüstung wie Bearbeitungszentren mit Fünf-Achsen-Verbindung und langsamen Drahtschneidemaschinen wird die Präzisionsbearbeitung des gesamten Prozesses vom Rohmaterial bis zum fertigen Produkt realisiert. Die Toleranz wichtiger Abmessungen wird innerhalb von ±0,001 mm kontrolliert, die Oberflächenrauheit beträgt nur Ra0,1 μm und die Form- und Positionstoleranzen wie Ebenheit und Rechtwinkligkeit entsprechen strikt dem höchsten Gütestandard von ISO 4762. Jedes Produkt wird durch Präzisionsprüfgeräte wie eine Drei-Koordinaten-Messmaschine und ein Laserinterferometer in voller Größe gescannt, um sicherzustellen, dass die Maßgenauigkeit genau mit den Konstruktionszeichnungen übereinstimmt, wodurch Montagelücken und Betriebsabweichungen von der Basis vermieden werden.

2. Hochleistungsmaterialien, geeignet für komplexe Arbeitsbedingungen

Basierend auf unterschiedlichen Anwendungsszenarien werden maßgeschneiderte Materiallösungen bereitgestellt: Im Luft- und Raumfahrtbereich wird die Titanlegierung TC4 ausgewählt, die hohe Festigkeit und leichte Eigenschaften mit einer Zugfestigkeit von über 900 MPa vereint. Das Kfz-Antriebssystem besteht aus legiertem 42CrMo-Stahl. Nach der Wärmebehandlung durch Abschrecken und Anlassen erreicht es eine Härte von HRC 38–42 und weist eine ausgezeichnete Schlagfestigkeit und Verschleißfestigkeit auf. Die elektronischen Geräte bestehen aus einer 6061-T6-Aluminiumlegierung, die Genauigkeit bei gleichzeitiger Gewichtsoptimierung gewährleistet. Alle Materialien haben SGS-Zusammensetzungstests und mechanische Eigenschaftstests bestanden, um einen stabilen Betrieb in extremen Umgebungen wie hohen und niedrigen Temperaturen (-60℃ bis 300℃), hoher Luftfeuchtigkeit und starker Korrosion zu gewährleisten.

3. Präzise Oberflächenbehandlung zur Verbesserung der Gesamtleistung

Um den unterschiedlichen Nutzungsanforderungen gerecht zu werden, stehen vielfältige Oberflächenbehandlungsverfahren zur Verfügung: Es kommt eine Hartanodisierungsbehandlung zum Einsatz, die die Oberflächenhärte auf über HV 500 erhöht und die Verschleißfestigkeit im Vergleich zum Originalmaterial um das Dreifache erhöht. Durch den Vakuumbeschichtungsprozess kann eine Keramikbeschichtung mit gleichmäßiger Dicke gebildet werden, wodurch die Isolierung und die Hochtemperaturbeständigkeit erheblich verbessert werden. Für Szenarien, in denen Rostschutz erforderlich ist, wird die Dacromet-Beschichtungstechnologie eingesetzt, und der Salzsprühtest kann über 1.000 Stunden lang bestehen, was den herkömmlichen Verzinkungsprozess weit übertrifft. Der Oberflächenbehandlungsprozess ist durchgehend vollständig kontrollierbar, es entstehen keine Löcher oder Abblätterungen, was die doppelte Stabilität des Aussehens und der Leistung der Komponenten gewährleistet.

4. Strukturoptimierung zur Erzielung einer effizienten Anpassung

Die Optimierung des Strukturdesigns erfolgt auf Basis der Finite-Elemente-Analyse. Unter der Prämisse, die Festigkeit sicherzustellen, werden redundante Strukturen gestrafft, um Materialverschwendung und den Platzbedarf für Montageräume zu reduzieren. Die Produktschnittstelle weist ein standardisiertes Design auf, das mit den Einbaumaßen gängiger Markengeräte kompatibel ist. Gleichzeitig unterstützt es personalisierte Anpassungen auf der Grundlage von Kundenzeichnungen, einschließlich spezieller Gewinde-, Keilnut-, Fasen- und anderer Strukturbearbeitungen. Während des Montageprozesses ist kein Nachschleifen erforderlich, und ein schnelles und präzises Andocken kann direkt erreicht werden, was die Effizienz der Produktionsmontage deutlich verbessert.

5. Stabil und langlebig, wodurch die Gesamtkosten gesenkt werden

Durch strenge Ermüdungslebensdauertests und Zuverlässigkeitsüberprüfungen kann das Produkt unter Nennbedingungen über 100.000 Stunden lang kontinuierlich betrieben werden, mit einer Ausfallrate von weniger als 0,01 %. Hervorragende Verschleißfestigkeit und Anti-Aging-Leistung können die Häufigkeit des Komponentenaustauschs verringern, die Ausfallzeiten für die Gerätewartung und die Kosten für Ersatzteile senken. Im Vergleich zu herkömmlichen Komponenten können durch den langfristigen Einsatz die Gesamtbetriebs- und Wartungskosten um mehr als 30 % gesenkt werden, was zu höheren wirtschaftlichen Vorteilen für die Kunden führt.

Was sind die Anwendungsbereiche von Präzisionskomponenten?

Luft- und Raumfahrt: Es wird in wichtigen Teilen wie der Befestigung von Flugzeugtriebwerksblättern und Positionierungsachsen von Satellitennavigationssystemen eingesetzt und unterliegt hohen Belastungen und extremen Umwelttests.

Automobilindustrie: Kompatibel mit Kernkomponenten wie Motorrotoren und Getriebewellen von New-Energy-Fahrzeugen, wodurch die Effizienz und Stabilität der Kraftübertragung verbessert wird.

Medizinische Geräte: Wird in den Ausführungsarmen chirurgischer Roboter, Präzisionsführungsschienen diagnostischer Geräte usw. eingesetzt und gewährleistet Betriebsgenauigkeit und Patientensicherheit.

Elektronische Kommunikation: Als Komponente von 5G-Basisstations-Signalempfängern und Wafer-tragendes Teil für Halbleitergeräte erfüllt es die Anforderungen eines Hochfrequenz- und Hochpräzisionsbetriebs.

High-End-Ausrüstung: Kompatibel mit CNC-Werkzeugmaschinenspindeln, Roboterarmgelenken automatisierter Produktionslinien usw., wodurch die Verarbeitungsgenauigkeit und der reibungslose Betrieb der Ausrüstung verbessert werden.

Warum Xincheng wählen?

Xincheng CNC hat ein prozessübergreifendes Qualitätsmanagementsystem nach ISO 9001 eingerichtet, von der Rohstoffbeschaffung bis zur Lieferung des fertigen Produkts. Jeder Charge von CNC-Präzisionskomponenten liegen Materialberichte, Größenprüfberichte und Qualitätsrückverfolgbarkeitscodes bei, die die Qualitätsrückverfolgbarkeit während des gesamten Lebenszyklus unterstützen. Wir bieten 7 x 24 Stunden technischen Support. Unser professionelles Ingenieurteam kann Kunden bei der Produktauswahl, Strukturoptimierung und Installationsanleitung unterstützen. Für kundenspezifische Anforderungen können wir eine schnelle Bemusterung (7–15 Tage) und Chargenlieferung erreichen, um den Fortschritt der Kundenprojekte sicherzustellen.