Medizinische Geräte und Implantatteile

Anfrage absenden

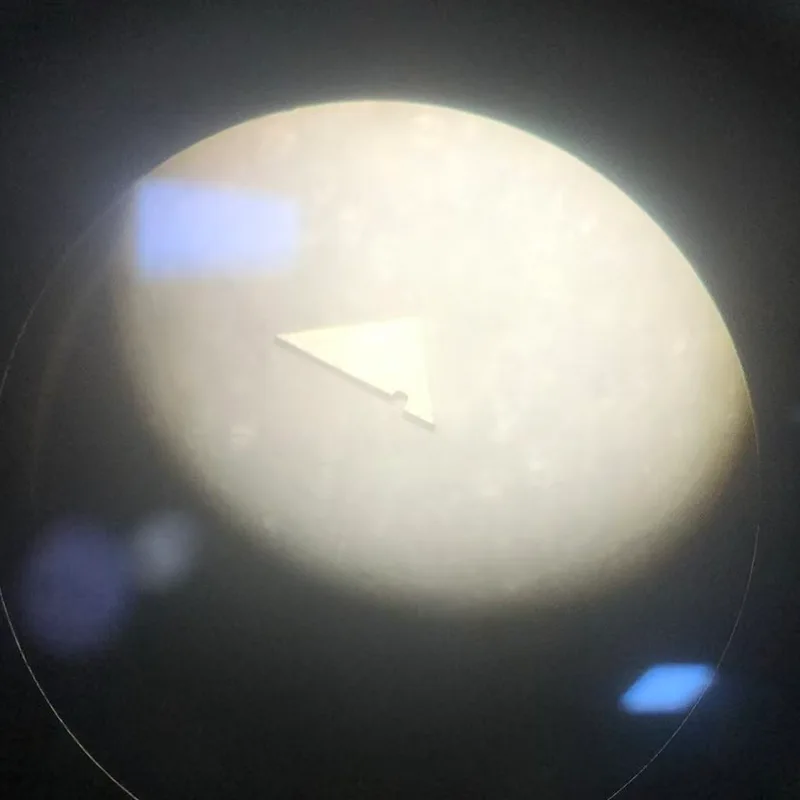

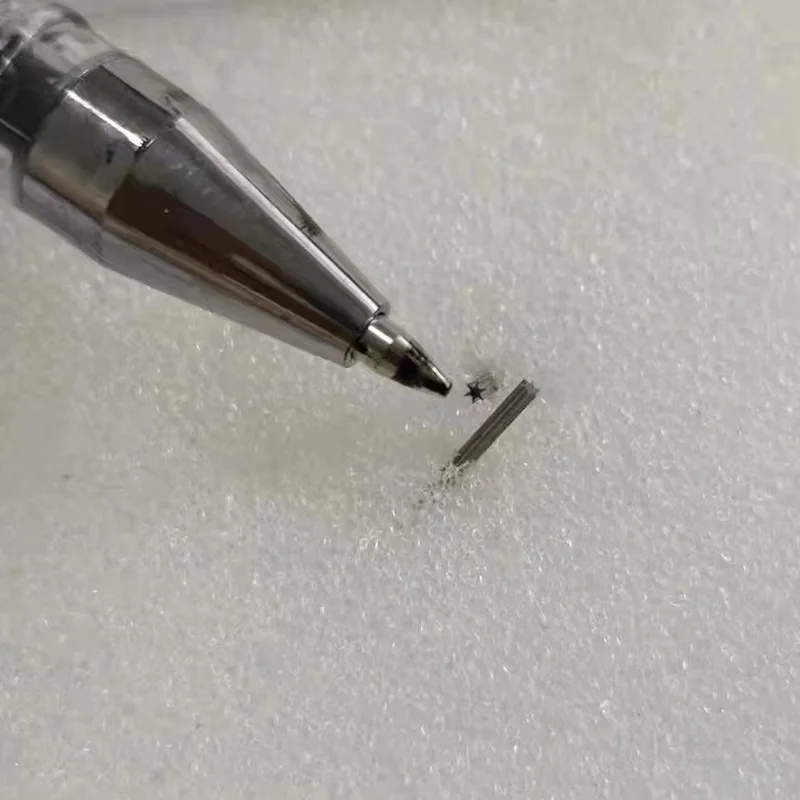

Die Präzisionsbearbeitungstechnologie für medizinische Geräte und Implantatteile hat sich mit ihrer Präzisionssteuerung im Mikrometerbereich, der Fähigkeit zur Bildung komplexer Geometrien und der stabilen Prozesswiederholbarkeit zu einer zentralen unterstützenden Technologie für die Herstellung von Komponenten für medizinische Geräte und Implantate entwickelt. Diese Komponenten stehen in direktem Zusammenhang mit der Genauigkeit der medizinischen Diagnose, der Sicherheit chirurgischer Eingriffe und der langfristigen Kompatibilität von Implantaten mit dem menschlichen Körper. Ihr Herstellungsprozess muss gleichzeitig mechanische Leistung, Biokompatibilität und strenge regulatorische Anforderungen der Branche erfüllen, was ihn zu einem wichtigen Teilbereich im High-End-Medizinfertigungssektor macht.

Kategorie „Technologie“.

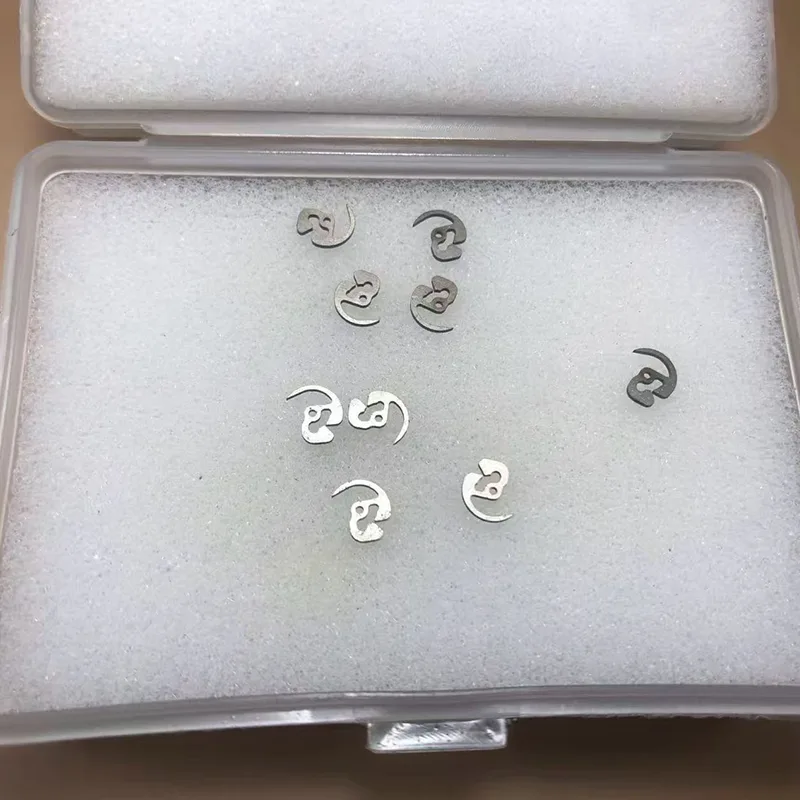

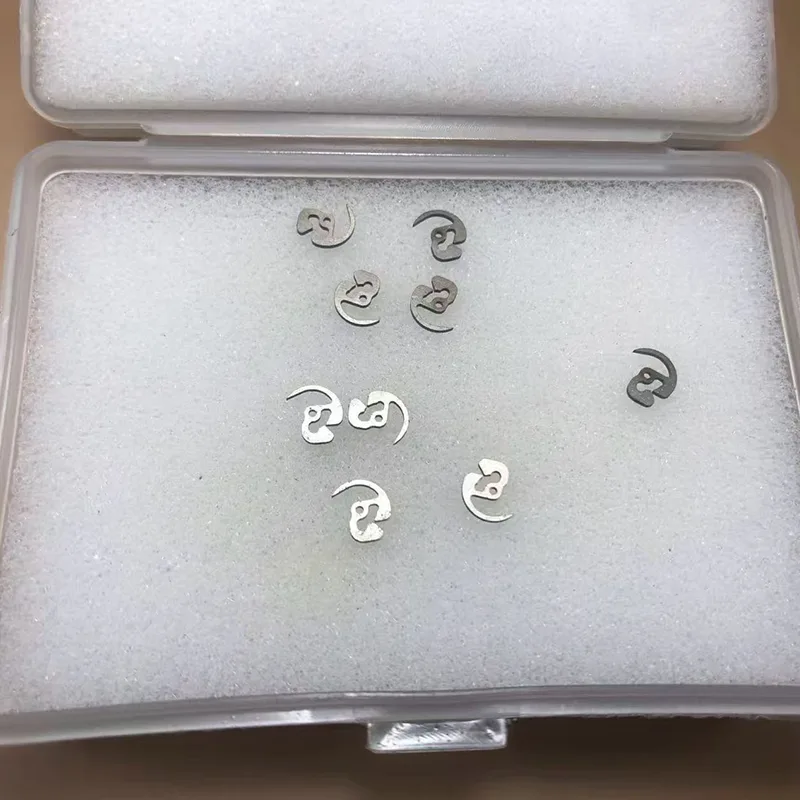

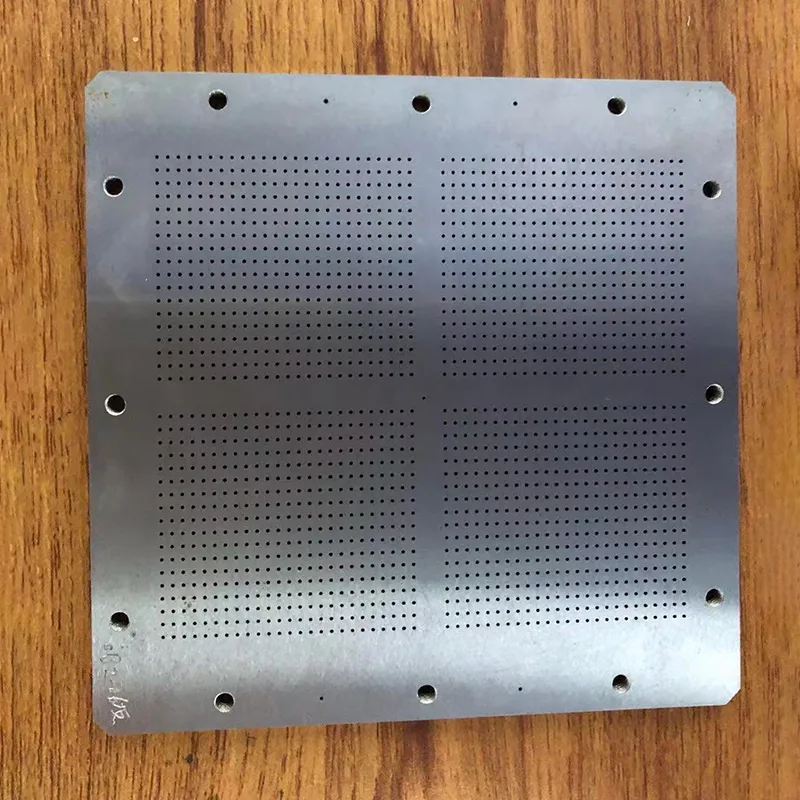

CNC-bearbeitete medizinische Geräte und Implantatteile umfassen zwei Hauptkategorien: „nicht implantierbar“ und „implantierbar“. Ersteres ist der funktionelle Kern medizinischer Geräte, während letzteres eine „lebenserhaltende Komponente“ ist, die beschädigtes menschliches Gewebe ersetzt. Im Bereich diagnostischer Geräte bestimmt seine Präzision die Betriebsstabilität von CT-Rotationslagern und die Magnetfeldgleichmäßigkeit von MRT-Gradientenspulen; Im Bereich der Implantate wirkt sich seine geometrische Präzision direkt auf die Lebensdauer künstlicher Gelenke und den Osseointegrationseffekt von Zahnimplantaten aus. Daten zeigen, dass Implantatkomponenten, die mit CNC-Präzisionsbearbeitung hergestellt werden, eine um mehr als 60 % niedrigere klinische Komplikationsrate aufweisen als solche, die mit herkömmlichen Methoden hergestellt werden, während gleichzeitig die Lokalisierungsrate von Kernkomponenten für medizinische High-End-Geräte auf 45 % steigt.

Wichtige Materialeigenschaften und Bearbeitungskompatibilität

Die Materialauswahl ist der wichtigste Schritt bei der CNC-Bearbeitung von medizinischen Geräten und Implantatteilen. Es muss gleichzeitig drei Hauptanforderungen erfüllen: biologische Sicherheit, mechanische Kompatibilität und Machbarkeit der maschinellen Bearbeitung. Die gängigen Materialien und ihre Kompatibilitätseigenschaften sind wie folgt:

1. Metallische Materialien: Kernträger für Implantate

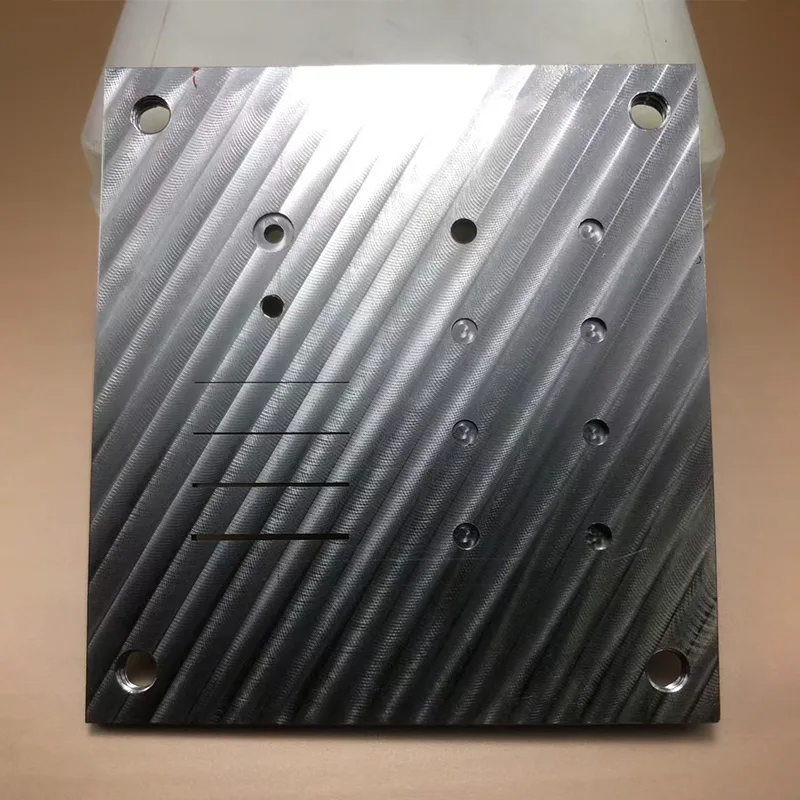

- Titanlegierung (Ti-6Al-4V und ELI-Qualität): Als bevorzugtes Material für orthopädische und Zahnimplantate verfügt es über eine Zugfestigkeit von 860 MPa und eine Dichte von nur 4,5 g/cm³ und kombiniert hohe Festigkeit mit leichten Vorteilen. Darüber hinaus weist es eine hervorragende Biokompatibilität auf und geht eine stabile Verbindung mit dem menschlichen Knochen ein. Bei der CNC-Bearbeitung müssen diamantbeschichtete Werkzeuge (Verschleißrate ≤ 5 μm/h) in Verbindung mit einer Spindeldrehzahl von 8.000–12.000 U/min verwendet werden, um Probleme mit dem Anhaften des Werkzeugs aufgrund einer schlechten Wärmeleitfähigkeit des Materials zu vermeiden und die Gewinde- und Oberflächengenauigkeit sicherzustellen.

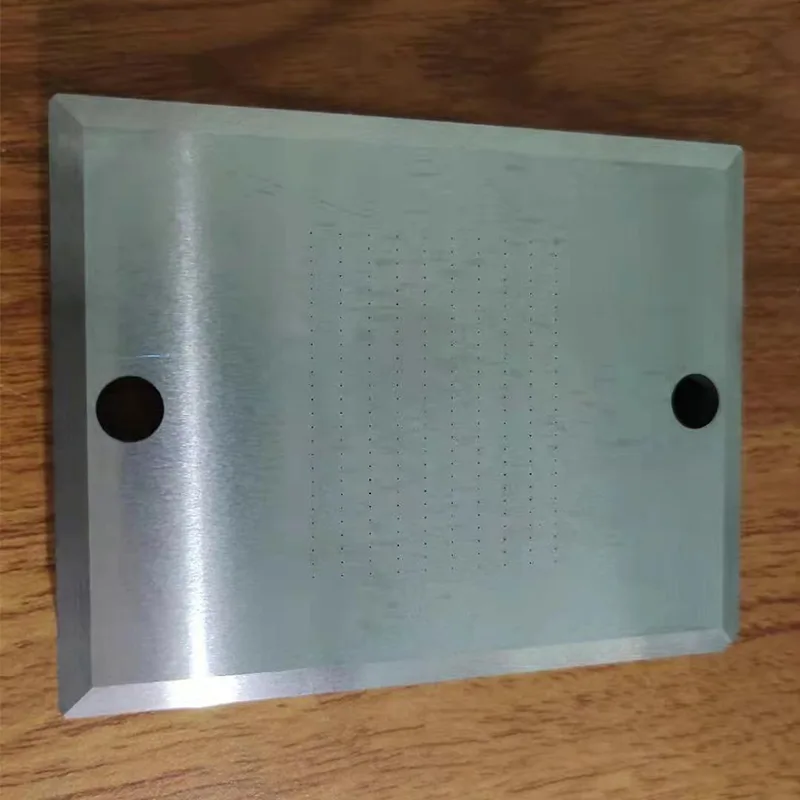

- Kobalt-Chrom-Legierung (CoCrMo): Geeignet für Reibungsschnittstellenkomponenten künstlicher Gelenke, ihre Verschleißfestigkeit ist dreimal so hoch wie die einer Titanlegierung und ihre Korrosionsbeständigkeit entspricht den ISO 10993-Standards. Fünfachsige CNC-Werkzeugmaschinen können durch die Bearbeitung mit konstantem Werkzeugkontaktwinkel die Oberflächenrauheit auf Ra≤0,4 μm steuern und so die Entstehung von Verschleißpartikeln während der Gelenkbewegung reduzieren.

- Edelstahl 316L: Wird für Schaftkomponenten chirurgischer Instrumente und Anschlüsse für Dialysegeräte verwendet. Bei einem Kohlenstoffgehalt von ≤ 0,03 % bildet sich nach der CNC-Bearbeitung und Passivierungsbehandlung eine stabile Oxidschutzschicht, die über 10 Jahre lang Beständigkeit gegen Korrosion durch Körperflüssigkeiten bietet. Während der Bearbeitung wird ein Magnetspannfutter zum zerstörungsfreien Spannen sowie Kühlmittel in medizinischer Qualität verwendet, um eine Oberflächenverunreinigung zu vermeiden.

2. Polymermaterialien: Bevorzugt für Funktionskomponenten

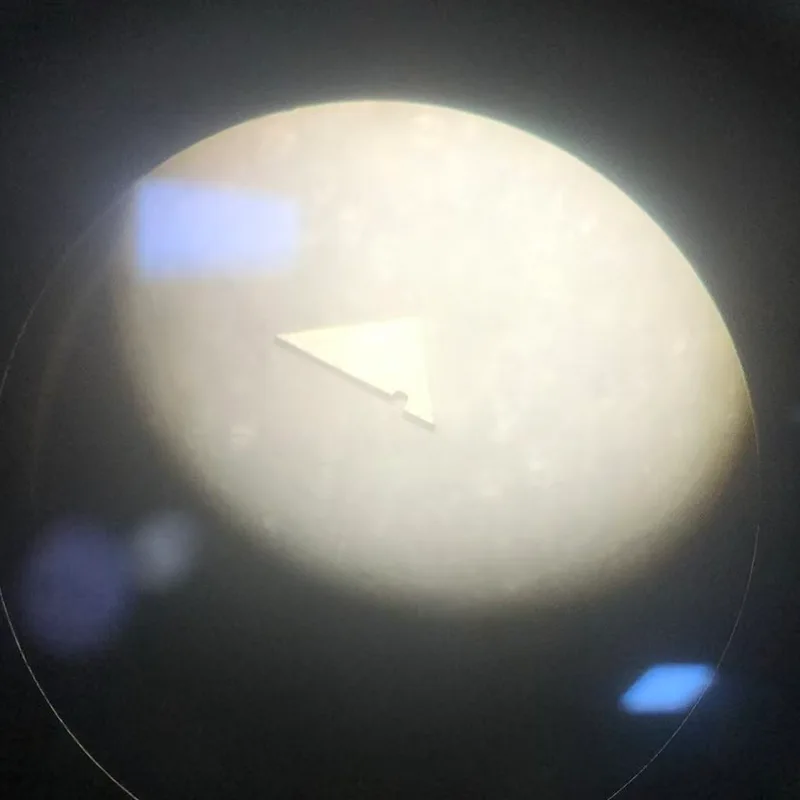

- PEEK (Polyetheretherketon): Aufgrund seiner strahlendurchlässigen Eigenschaften ist es ein ideales Material für Wirbelsäulenfusionsgeräte und vermeidet Störungen durch Metallimplantate bei der postoperativen Bilddiagnostik. Bei der CNC-Bearbeitung wird eine Vakuumadsorptionsvorrichtung (Positionierungsgenauigkeit ≤ ± 2 μm) verwendet, und das Mikroschneiden (Schnitttiefe ≤ 0,05 mm) kontrolliert die thermische Verformung des Materials und gewährleistet so die Passgenauigkeit des Fusionsgeräts zwischen den Wirbeln.

- PTFE (Polytetrafluorethylen): Wird für Spritzenkolben und Schlauchdichtungen verwendet. Beim CNC-Drehen muss die Vorschubgeschwindigkeit auf 0,01–0,03 mm/Umdrehung reduziert werden, um eine Oberflächengenauigkeit von Ra≤0,2 μm zu erreichen und so Medikamentenrückstände und Druckwiderstand zu reduzieren.