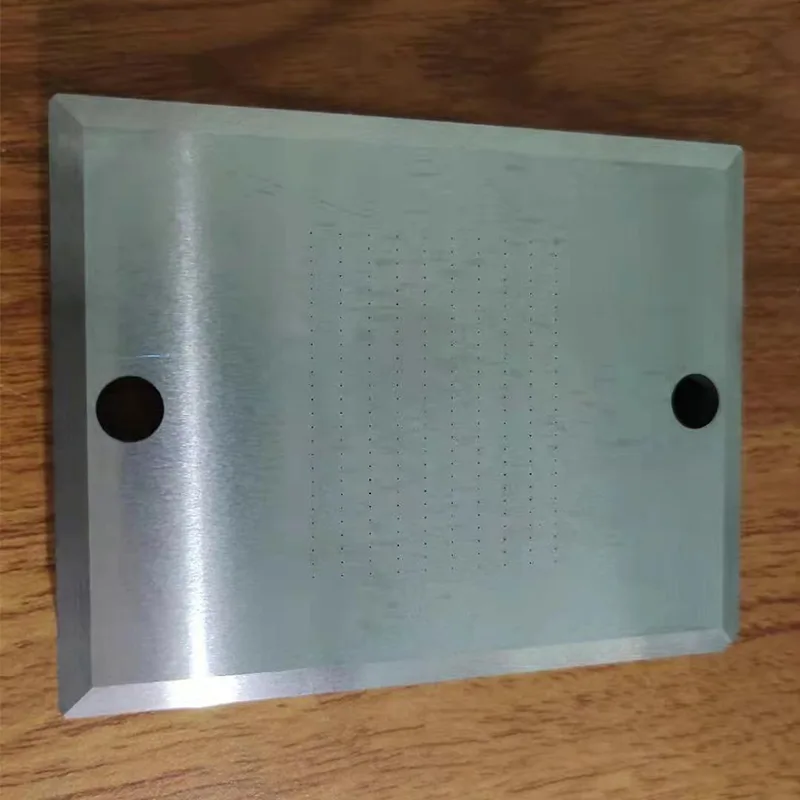

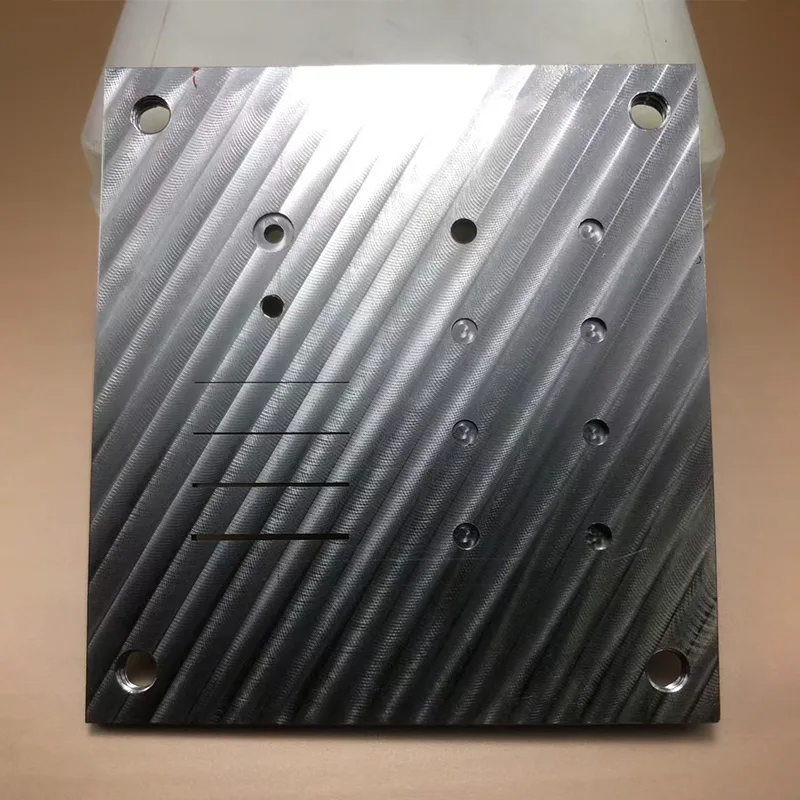

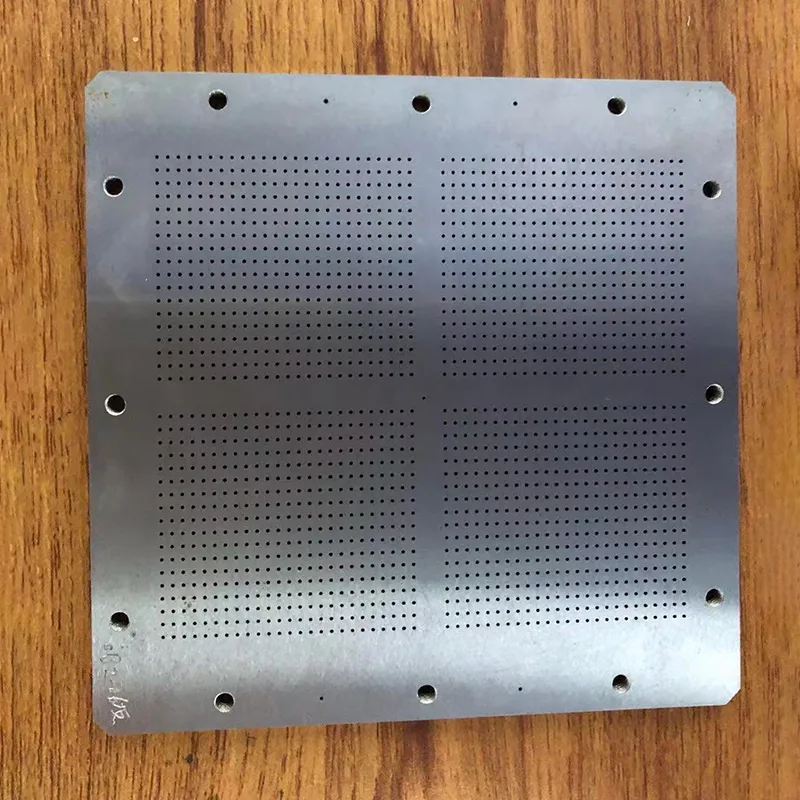

Präzisionsteile für mechanische Getriebe

Anfrage absenden

Die wichtigsten Anpassungsvorteile von Xincheng

1. Das Material ist an die Arbeitsbedingungen angepasst und die Leistung genau abgestimmt

Als Reaktion auf die Getriebeanforderungen von Präzisionsmaschinen für „hohe Last, hohe Frequenz und hohe Stabilität“ wird eine Materiallösung basierend auf den Parametern der Arbeitsbedingungen (Drehzahl ≤ 5000 U/min, Arbeitstemperatur -40 °C bis 200 °C, Lastgrad usw.) angepasst. Präzisionsmechanische Getriebeteile Zu den Kernmaterialien gehören:

- Hochfeste technische Kunststoffe: Verbessertes POM (Kriechfestigkeit, Ermüdungsbeständigkeit, geeignet für Zahnräder in Vorschubsystemen von Präzisionswerkzeugmaschinen), PA66+30 % Glasfaser (Schlagfestigkeit bis zu 120 MPa, verwendet für Getriebezahnräder in automatisierten Anlagen), PC+ABS-Legierung (ausgezeichnete Dimensionsstabilität, geeignet für Zahnräder in Instrumenten und Messgeräten), PPO (Temperaturbeständigkeit bis 150 °C, geeignet für Präzisionsübertragung in Hochtemperaturumgebungen);

- Spezielle Funktionskunststoffe: PEEK (Dauerbetriebstemperatur 260℃, beständig gegen chemische Korrosion, verwendet für Präzisionsgetriebe in der Luft- und Raumfahrt), PI (Verschleißfestigkeitskoeffizient ≤0,015, geeignet für ultrapräzise Übertragungssysteme), PPS (flammhemmende Klasse UL94 V-0, geeignet für explosionsgeschützte mechanische Präzisionsgetriebe).

2. Verarbeitung im Mikrometerbereich, keine Abweichung bei der Übertragung

Wir haben Schweizer Mikron-CNC-Bearbeitungszentren und japanische Sodick-Langsamdrahterodiergeräte eingeführt und sie mit Präzisionsprüfgeräten wie Marr-Dreikoordinatenmessgeräten und getriebeübergreifenden Fehlermessgeräten kombiniert, um ein geschlossenes System aus „Bearbeitung – Prüfung – Korrektur“ aufzubauen. Die Präzisionsindikatoren sind führend in der Branche

- Maßgeschneiderte modifizierte Materialien: Fügen Sie nach Bedarf Kohlefaser (Erhöhung der Festigkeit um 50 %), Molybdändisulfid (Reduzierung des Reibungskoeffizienten um 30 %), Antioxidantien (Verlängerung der Lebensdauer im Freien auf über 8 Jahre) usw. hinzu, um gezielt die Probleme von Verschleiß, Verformung und Alterung bei Präzisionsgetrieben zu lösen.

Die Zahnprofilgenauigkeit entspricht der Norm GB/T 10095.2-2008 Klasse 5, der Überlappungsgrad beträgt ≥1,2, die Übertragung erfolgt reibungslos und ruckfrei und das Betriebsgeräusch beträgt ≤50 dB.

Die Abweichung der gemeinsamen Normalleitungslänge beträgt ≤ 0,003 mm, und der kumulative Fehler der Teilung beträgt ≤ ± 0,008 mm, was für die „Nullspiel“-Übertragungsanforderungen von Präzisionsmaschinen geeignet ist.

3. Vollständige Anpassung der Bedingungen, die präzise Szenarien abdeckt

Durch die Kombination der Eigenschaften einer mechanischen Präzisionsübertragung bieten wir eine volldimensionale Anpassung von der Optimierung des Zahnprofils bis hin zum Strukturdesign, um Übertragungsherausforderungen unter besonderen Arbeitsbedingungen zu meistern

Die Zahnoberfläche ist hochglanzpoliert, mit einer Rauheit Ra≤0,4μm, was den Eingriffsverschleiß reduziert und die Übertragungseffizienz auf über 98 % erhöht.

- Getriebearten: Hochpräzise Schrägverzahnungen (mit 40 % besserer Geräuschreduzierungswirkung als Stirnräder), hartverzahnte Kegelräder, Harmonic-Getriebe, Planetenradsätze, spielfreie Zahnstangen usw.

- Präzisionsparameterbereich: Modul 0,05–3, Anzahl der Zähne 10–300, Außendurchmesser 2–300 mm, Zahnbreite 1–50 mm;

4. Präzise Lieferung, passend zum Produktionsrhythmus

Als Reaktion auf die Anforderungen „kleiner Chargen, hoher Präzision und schneller Lieferung“ im Präzisionsmaschinenbau wurde ein flexibles Produktionssystem eingerichtet, um die Genauigkeit der Lieferung sicherzustellen.

- Spezielle Anpassung: Optimierung des Evolventenzahnprofils, Aufkohlungs- und Abschreckbehandlung (Oberflächenhärte HRC58–62), Keilnuttoleranz H7-Klasse, Design zur Gewichtsreduzierung von Hohlwellenrädern usw.

- Musterzyklus: 7–15 Tage (einschließlich CAE-Simulationsanalyse, Zahnprofiloptimierung und präzise Inspektion), mit dringendem Service für die Musterproduktion innerhalb einer Woche.

- Chargenproduktionszyklus: 15–30 Tage (angepasst an die Präzisionsklasse), unterstützt flexible Lieferung von 50–5.000 Stück in mehreren Chargen;

Maßgeschneiderter Prozess

1. Anforderungsaufschlüsselung: Sie können Parameter wie das Modell der Präzisionsmaschine, Übertragungsleistung, Geschwindigkeitsbereich und Bauraum angeben oder 3D-Zeichnungen/Muster bereitstellen. Ein leitender Getriebeingenieur führt ein ausführliches persönliches Gespräch und erstellt einen kostenlosen „Analysebericht zur Anpassung der Arbeitsbedingungen“.

2. Simulationsoptimierung: Optimieren Sie durch dynamische ADAMS-Simulation und ANSYS-Festigkeitsanalyse die Zahnprofilparameter und die Materialauswahl und stellen Sie einen detaillierten Plan einschließlich „Übertragungseffizienz, Ermüdungslebensdauer und Geräuschvorhersage“ bereit. Unterzeichnen Sie nach der Bestätigung einen Anpassungsvertrag.

3. Präzisionsbemusterung: Die Bemusterung erfolgt im Verfahren „Einmaliges Umformen + Präzisionsschleifen“. Die Proben müssen die drei Kerntests „Zahnprofilfehler, Übertragungsgeräusch und Dauerfestigkeit“ bestehen. Nach bestandener Prüfung erfolgt der Versand und die Bereitstellung der Prüfdaten.

4. Kundenspezifische Verpackung: Precision Mechanical Transmission Gear Parts ist mit antistatischen Blisterboxen und einer Polsterschaumverpackung ausgestattet. Jeder Charge liegt ein „Precision Inspection Report“ bei und der gesamte Logistikprozess wird per GPS verfolgt.

Qualitätssicherung

Chargenkontrolle: Aktivieren Sie das MES-Produktionsmanagementsystem, binden Sie „Präzisionsprüfdaten“ an jeden Prozess, Chargenkonsistenzfehler bei mechanischen Präzisionsgetriebeteilen ≤ 0,005 mm;

Kundendienstunterstützung: Wir bieten „Installations- und Inbetriebnahmeberatung + 3-monatige Nachverfolgung der Übertragungsleistung“ an, um bei der Optimierung der Gesamtübertragungseffizienz der Ausrüstung zu helfen.

Rohstoffpräzisionskontrolle: Es werden importierte Rohstoffe wie DuPont und Evonik ausgewählt. Für jede Rohstoffcharge wird ein „Materialanalysebericht“ bereitgestellt, und der Schwermetallgehalt entspricht dem RoHS 2.0-Standard.

Vollständige Ketteninspektion: Vier Hauptinspektionsknoten, nämlich „Rohstoffeingang – Rohlingsformung – Zahnprofilbearbeitung – Fertigprodukt verlässt das Werk“, werden eingerichtet. Schlüsseldaten werden in die Cloud hochgeladen und unterstützen die Rückverfolgbarkeit des Scancodes.

Branchenanwendung

Xincheng konzentriert sich auf die Kernszenarien von Präzisionsmaschinen und hat maßgeschneiderte Lösungen für über 200 Unternehmen bereitgestellt. Wir sind eine professionelle CNC-Bearbeitungsfabrik und außerdem Hersteller und Lieferant von Präzisionsteilen für mechanische Getriebe in China. Willkommen zur Beratung und zum Kauf.

1. Präzisionswerkzeugmaschinen: Vorschubzahnräder von CNC-Drehmaschinen (Modul 0,1, Zahnprofilgenauigkeit Grad 5, Lebensdauer bis zu 80.000 Stunden);

2. Automatisierte Ausrüstung: Robotergelenkgetriebe (Geräusch ≤45 dB, Lastschwankung ≤2 %);

3. Luft- und Raumfahrt: Steuergetriebe für Servos unbemannter Luftfahrzeuge (Leichtbauweise, Festigkeit um 35 % erhöht);

4. Instrumente und Messgeräte: Feinabstimmungsgetriebe für optische Messgeräte (Übertragungsgenauigkeit 0,001 mm/Umdrehung).