Getriebeteile aus Kunststoffformen

Anfrage absenden

Die wichtigsten Anpassungsvorteile von Xincheng

1. Für unterschiedliche Szenarien stehen mehrere Materialien zur Verfügung

Basierend auf Ihrer Einsatzumgebung (Temperatur, Luftfeuchtigkeit, Belastung, chemische Korrosion usw.) empfehlen wir Ihnen gezielt geeignete Materialien. Zu den Kernmaterialien gehören

Technische Kunststoffe: ABS (hohe Steifigkeit, leicht zu verarbeiten, geeignet für allgemeine Getriebeszenarien), POM (gute Selbstschmiereigenschaft, verschleißfest und schlagfest, geeignet für Hochfrequenzübertragungsgeräte), PA66+ Glasfaser (hohe Festigkeit, hohe Temperaturbeständigkeit, verwendet für Zahnräder in Automobilen und Industriemaschinen), PC (ausgezeichnete Lichtdurchlässigkeit, schlagfest, geeignet für das Aussehen von Zahnrädern intelligenter Geräte);

Spezialkunststoffe: PEEK (beständig gegen 300 °C hohe Temperaturen und starke Korrosion, verwendet in medizinischen Geräten und in der Luft- und Raumfahrt), PTFE (extrem niedriger Reibungskoeffizient, geeignet für hochpräzise Übertragungssysteme);

Modifizierte Materialien: Je nach Bedarf können Glasfasern, Kohlefasern, Verschleißschutzmittel und andere modifizierte Komponenten hinzugefügt werden, um die Festigkeit, Verschleißfestigkeit oder Alterungsbeständigkeit von Zahnrädern zu erhöhen und deren Lebensdauer um mehr als 30 % zu verlängern.

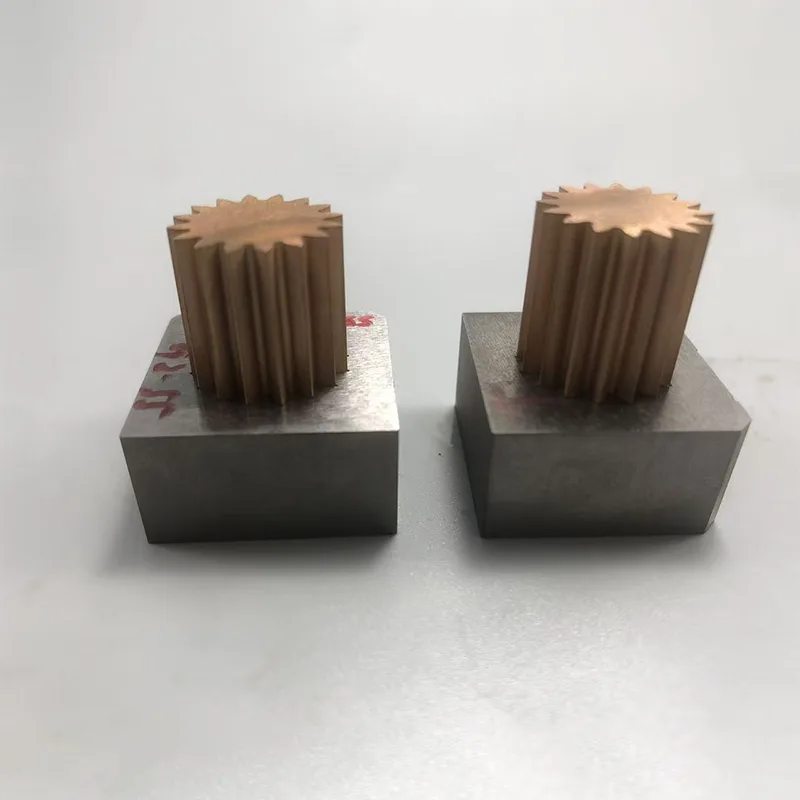

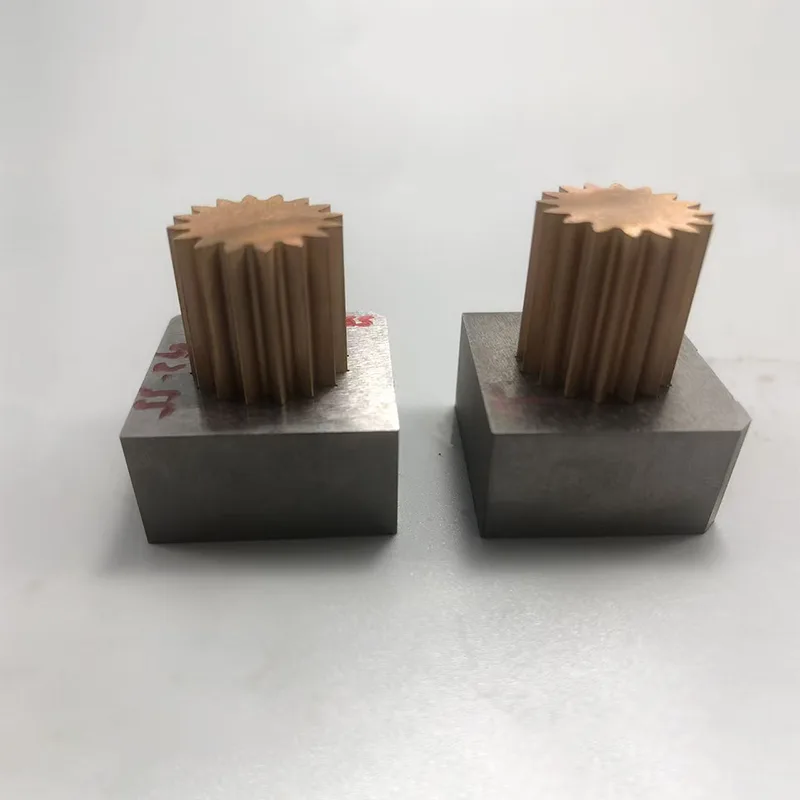

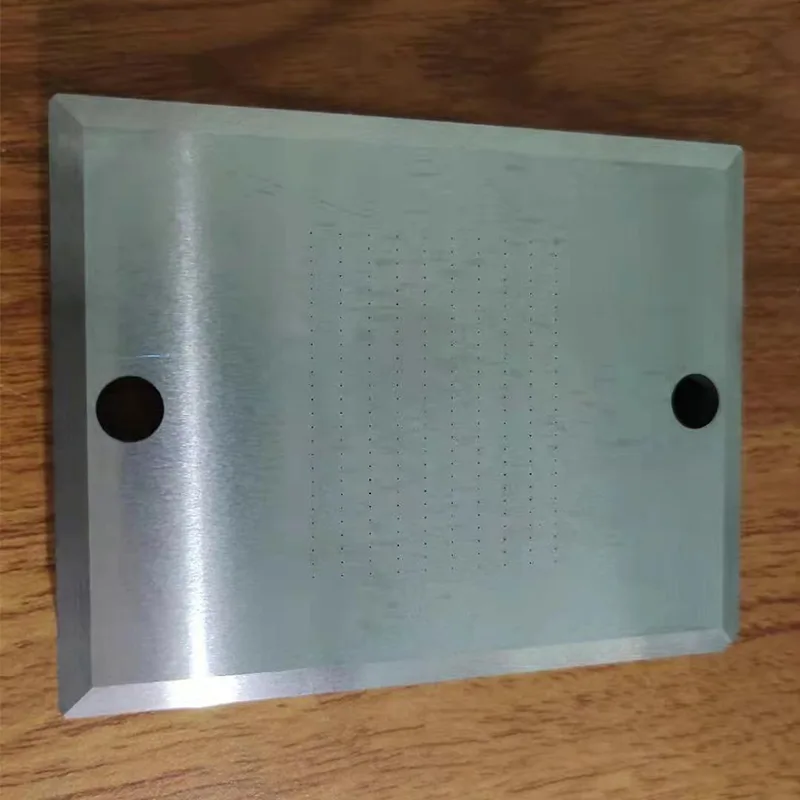

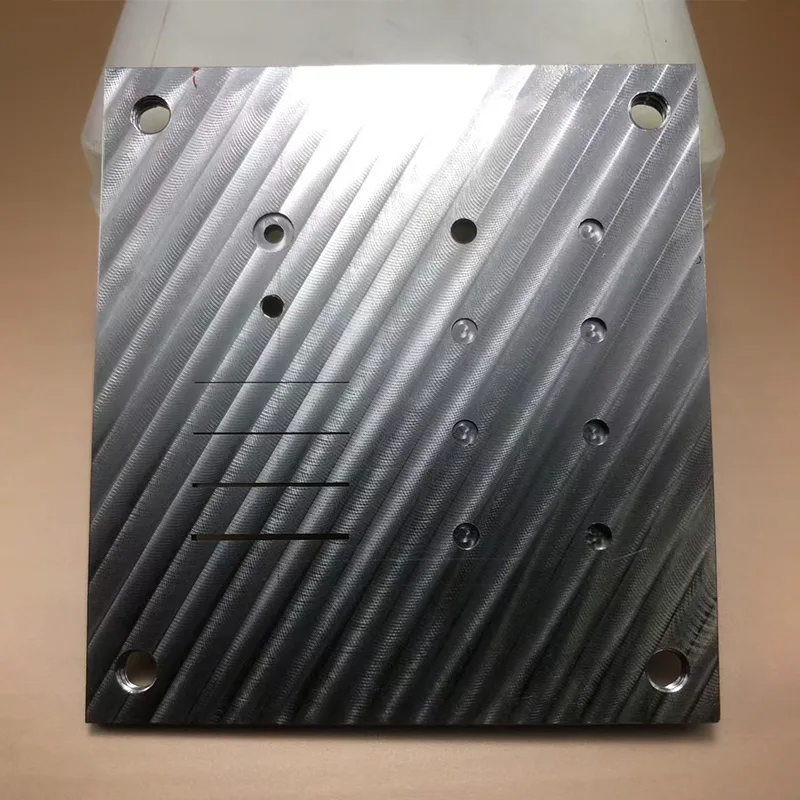

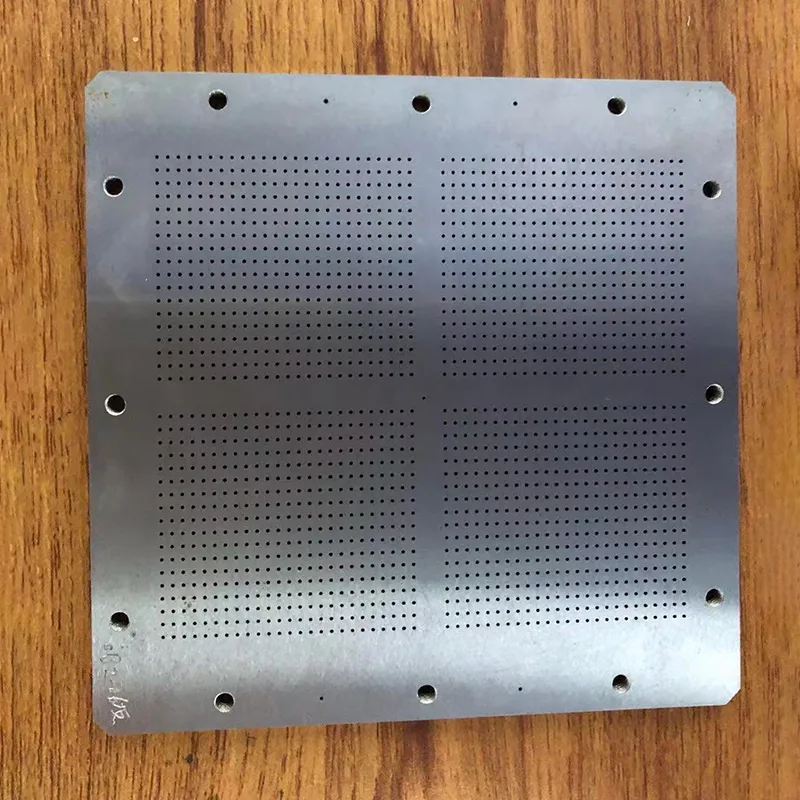

2. Präzise Verarbeitung mit extrem kleinen Fehlern

Plastic Mould Gear Parts verwendet CNC-Präzisionsbearbeitungszentren, langsame Drahtschneidegeräte und Fünf-Achsen-Verbindungsverarbeitungstechnologie in Kombination mit in Deutschland importierten Inspektionsinstrumenten (Drei-Koordinaten-Messgerät, Zahnradschlagdetektor), um eine extrem hohe Verarbeitungsgenauigkeit zu erreichen:

Die Genauigkeit des Zahnprofils entspricht der Norm GB/T 10095.2-2008 Klasse 6 und die Übertragung ist reibungslos und geräuschlos.

Die Getriebetoleranz wird innerhalb von ±0,005 mm kontrolliert und erfüllt so die Übertragungsanforderungen hochpräziser Geräte.

Die Oberflächenrauheit Ra≤0,8 μm reduziert den Eingriffsverschleiß und verbessert die Übertragungseffizienz.

3. Vollständige kundenspezifische Anpassung, die alle Arten von Anforderungen abdeckt

Plastic Mould Gear Parts unterstützt die vollständige Anpassung des Prozesses vom Design bis zur Produktion. Ob Standardmodelle oder Sonderkonstruktionen, es lässt sich passgenau umsetzen:

Getriebearten: Stirnräder, Schrägräder, Kegelräder, Zahnstangen, Innenräder, Planetenräder usw.

Modulbereich: 0,1 Modul -5 Modul, 5 Zähne -500 Zähne, Außendurchmesser 3 mm - 500 mm;

Besondere Anforderungen: Kundenspezifische Keilnuten, Keilnuten, Stufenlöcher, Anfasen, Oberflächenlackierung/Galvanisierung und andere Sekundärbearbeitungen.

4. Effiziente Lieferung zur Sicherstellung des Produktionsfortschritts

Etablieren Sie standardisierte Produktionsprozesse und flexible Produktionslinien, kombiniert mit intelligenten Produktionsplanungssystemen, um den Lieferzyklus deutlich zu verkürzen

Musterzyklus: 15–20 Tage (einschließlich Designoptimierung, Probenahme und Tests), mit beschleunigter Musterlieferung innerhalb einer Woche.

Serienproduktionszyklus: 15–30 Tage (Anpassungen je nach Bestellmenge vorbehalten). Große Bestellungen können in Chargen geliefert werden.

Maßgeschneiderter Prozess

Von Mikroübertragungsgetrieben bis hin zu großen Strukturgetrieben, von Standardmodulen bis hin zu speziellen Zahnprofilen unterstützen wir bei Bedarf die kundenspezifische Anpassung des gesamten Prozesses und stellen so sicher, dass jedes Zahnrad genau Ihren Ausrüstungsanforderungen entspricht.

Bedarfskommunikation: Sie stellen die Getriebeeinsatzszenarien, Leistungsanforderungen (Last, Geschwindigkeit, Lebensdauer usw.), Zeichnungen/Muster oder Parameter (Modul, Zähnezahl, Materialpräferenzen usw.) bereit. Unsere Techniker sorgen für eine persönliche Verbindung und bieten kostenlose technische Beratung an.

Schemaentwurf: Führen Sie eine 3D-Modellierung und Simulationsanalyse basierend auf den Anforderungen durch (Übertragungseffizienz und Festigkeitsüberprüfung), optimieren Sie die Zahnprofilstruktur, stellen Sie einen detaillierten Entwurfsplan und ein Angebotsblatt bereit und unterzeichnen Sie den Vertrag, nachdem Sie bestätigt haben, dass keine Fehler vorliegen.

Musterfertigung: Starten Sie das Rapid Prototyping. Führen Sie nach Abschluss eine Präzisionsinspektion und Leistungstests durch. Senden Sie die Proben und Testberichte zusammen. Sobald Ihre Abnahme genehmigt ist, beginnt die Massenproduktion.

Massenproduktion: Die Chargenverarbeitung erfolgt mithilfe automatisierter Produktionslinien und bei jedem Prozess wird eine vollständige Inspektion durchgeführt, um die Produktkonsistenz sicherzustellen.

Lieferung des fertigen Produkts: Nach der abschließenden Qualitätsprüfung werden die fertigen Produkte verpackt und versandt, und es werden Kundendienst und technischer Support bereitgestellt.

Qualitätssicherung

Rohstoffgarantie: Wählen Sie Rohstoffe bekannter Marken wie Sinopec und BASF aus und stellen Sie Materialqualifikationszertifikate zur Verfügung, um Qualitätsrisiken von der Quelle auszuschließen.

Vollständige Prozessinspektion: Eingangskontrolle des Rohmaterials → Stichprobenkontrolle während der Verarbeitung → vollständige Inspektion der fertigen Produkte (Maßgenauigkeit, Zahnprofilfehler, Härte, Verschleißfestigkeitstest usw.), und die Inspektionsdaten sind rückverfolgbar.

Kundendienstverpflichtung: Wenn das Produkt aufgrund von Qualitätsproblemen unbrauchbar wird, wird es innerhalb von 7 Tagen kostenlos zurückgegeben oder umgetauscht und es wird eine einjährige Qualitätsgarantie gewährt. Das technische Team wird rund um die Uhr auf Probleme reagieren.

Anwendbare Branchen und Fälle

Getriebeteile aus Kunststoffformen können in großem Umfang eingesetzt werden in: 3C-Elektronik (Getriebe für Handykameras, Getriebe für Kopfhörer), Automobilindustrie (Getriebe für Fensterheber, Scheibenwischer), Smart Home (Antriebsräder für Staubsauger, Getriebe für Kaffeemaschinen), medizinische Geräte (Getriebe für Blutzuckermessgeräte, Getriebe für Infusionspumpen), Spielzeugindustrie (Getriebe für ferngesteuerte Autos, Getriebe für Robotergelenke) usw.